客座部落客 James Dean(來自 Plastometrex 和 Double Precision Consultancy,也是我們的 COMSOL 認證顧問之一)探討如何使用有限元素建模 (FEM) 來理解硬度值,以及模擬應用和 COMSOL Compiler™ 如何幫助 Plastometrex 開發出一款全新產品,該產品能夠從壓痕測試數據中獲得應力-應變曲線測試數據…

各種類型的硬度測試已經應用了幾十年。它們操作簡單又快速。由於被測材料的體積通常較小,因此可以繪製出不同表面的硬度分佈圖,從而探究局部變化,並獲得薄表面層和塗層的硬度值。然而,硬度測試的問題在於它並非一個定義明確的屬性。對於給定的樣品,不同的測試方法得到的硬度值可能不同,即使是同一種測試方法,在不同條件下得到的硬度值也可能不同。有些材料的屈服強度和加工硬化特性差異很大,但測得的硬度值卻可能相近。造成這種現象的原因已被充分理解,本文將使用 COMSOL Multiphysics® 軟體對此進行演示。

硬度值(壓痕法測定)的概念

硬度是衡量材料抵抗塑性變形能力的指標。除了屈服強度之外,了解材料的後續加工硬化特性也至關重要。硬度值提供了一個綜合考慮這兩方面的指標,儘管其定義並不十分明確。鑑於硬度所代表的複雜性,它並非一個簡單、明確的參數,並且存在多種不同的硬度測量方法,每種方法都會得出不同的數值,這並不令人意外。然而,所有這些方法的基本原理是相同的:對壓頭施加特定的負載,壓頭壓入試樣,導致塑性變形並留下永久性凹陷。硬度值可以透過多種方式獲得,但在大多數情況下,是透過測量壓痕的橫向尺寸(直徑)或壓入深度來實現的。

硬度通常定義為壓頭與試體接觸面積與作用力(載重)的比值。此比值具有應力量綱,但通常僅以數值形式表示(單位為 kgf mm⁻² )。無論如何,此應力水準與材料的應力-應變曲線,乃至試樣內部產生的應力場,均無直接關聯。試樣的不同區域承受的塑性應變程度各不相同,從零(塑性區邊緣)到數十個百分點(靠近壓頭)不等。即使是最大應變水平也難以精確定義,因為它取決於壓頭形狀、施加的載荷以及材料的塑性特性。雖然材料的應力-應變關係決定了壓痕尺寸(對於給定的壓頭形狀和負荷),但從壓痕尺寸推斷應力-應變關係並非易事,因此在傳統的硬度測試中並未嘗試這樣做。

布氏硬度和維氏硬度測試

布氏硬度試驗於1900年發展起來,其方法是將直徑為10毫米的硬球施加3000公斤(約30千牛)的負荷壓入試樣中。布氏硬度值由下列公式給出:

(1)

其中F為施加的載重(單位為 kgf),D(單位為 mm)為壓頭直徑,d(單位為 mm)為壓痕的投影直徑。此公式對應於載荷除以接觸面積。此類公式基於簡單的幾何方法,忽略了試樣的彈性恢復。此外,在實際應用中,壓痕周圍可能存在“堆積”或“下陷”,導致實際接觸面積與理想幾何形狀下的結果存在差異(同時也使得壓痕直徑的精確測量變得困難)。

維氏壓痕試驗由史密斯和桑德蘭(維克斯有限公司)於1924年開發。其主要目標是降低早期試驗所需的負荷。將壓頭從相對較大的球形改為更小、更“尖銳”的形狀,使得可以使用更低的載荷(例如通過放置重物)。通常,機器內部會配備多個這樣的重物,重量從少於1公斤到約50公斤不等,具體取決於型號。 (菱形)壓頭是底面為正方形的正稜錐,相對面之間的夾角為136°。其(尖銳的)邊緣有助於壓入,而壓痕上留下的痕跡則便於測量壓痕的大小。

壓痕直徑d以投影方式測量(與布氏硬度試驗相同)。 H <sub> V</sub>值(載重除以接觸面積)由下式給出:

(2)

透過類似布氏硬度試驗的簡單計算,即可根據測得的d值獲得硬度值。與布氏硬度試驗一樣,忽略試樣的彈性恢復以及壓痕周圍的「堆積」或「下陷」。

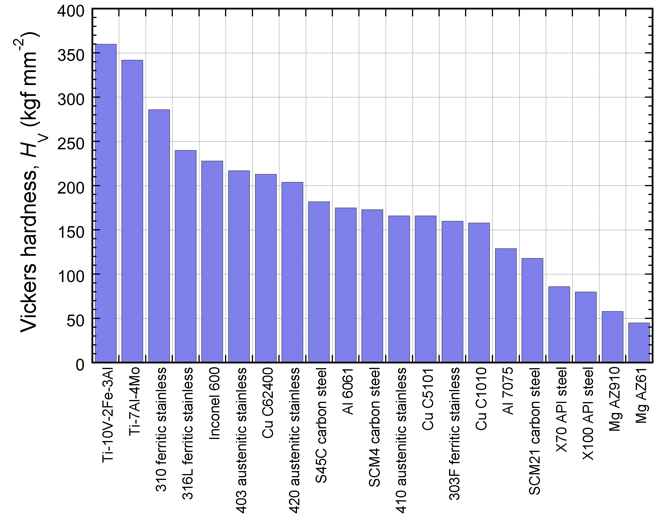

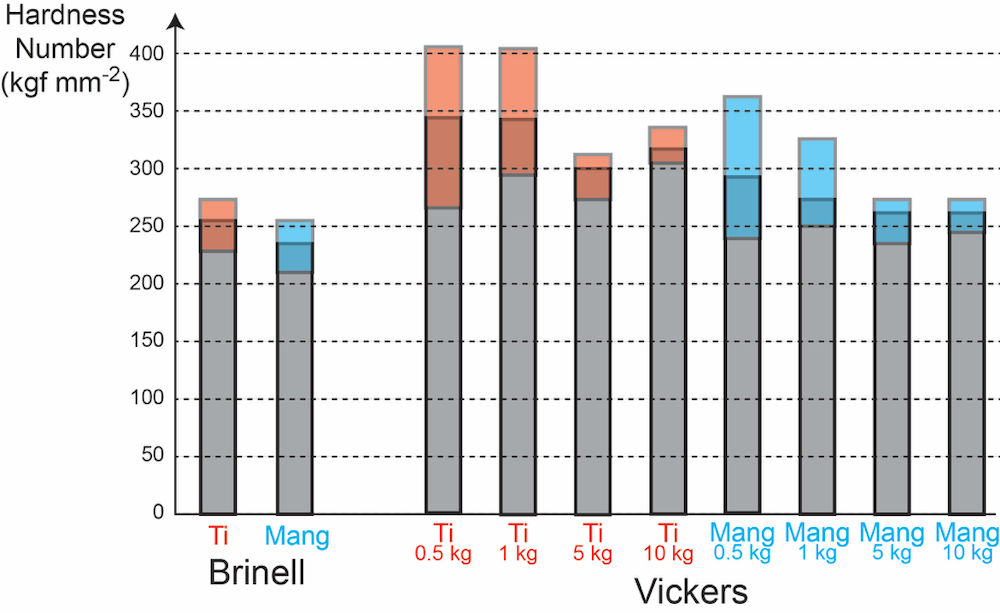

維氏硬度測試應用廣泛。事實上,維氏硬度( H <sub>V</sub>)是最常用的硬度值,部分原因是透過改變負荷,它可以應用於多種金屬、薄片、表面層等。圖1展示了一組典型的硬度值(參考文獻1),涵蓋了多種合金。這些數值是透過對特定樣品壓痕尺寸進行仔細測量而獲得的。這些數據可以說明典型的硬度範圍,但具體的數值至少要謹慎對待。

圖 1.一系列合金的維氏硬度數據(參考文獻 1 )。

作用於接觸區域的應力(單位為MPa)可藉由將此硬度值乘以g(9.81)而得到。此應力與應力-應變曲線之間沒有簡單的關係。然而,如果忽略加工硬化,則硬度應與屈服應力成正比。對於維氏硬度測試,這種關係通常表示為:

(3)

這些表達式通常用於根據硬度測量結果獲得屈服應力。

利用有限元素法測定兩種合金的硬度值

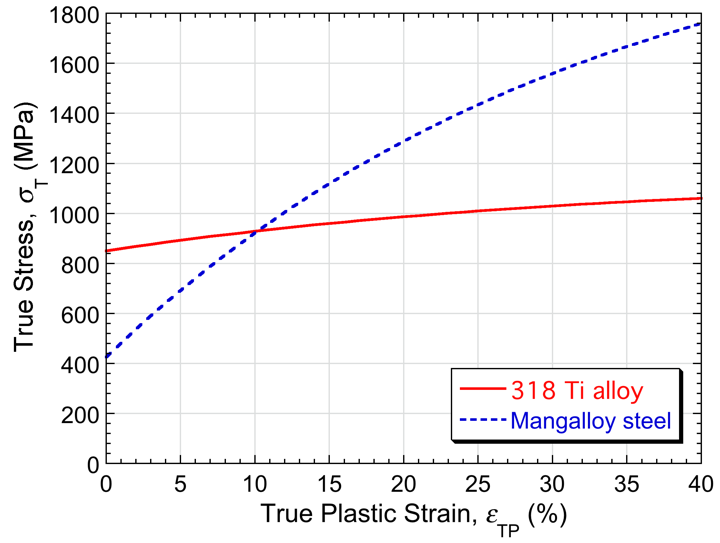

透過有限元素建模模擬壓痕過程,可以預測對特定合金(具有確定的應力-應變曲線)進行特定類型測試後獲得的硬度值。本文以Ti-6Al-4V (318) 和哈氏錳鋼(Mangalloy)為例進行了分析。圖2展示了這兩種合金塑性變形的真實應力-應變曲線。可以看出,它們的曲線差異顯著:318合金具有較高的屈服強度,但加工硬化程度有限;而Mangalloy合金初始硬度較低,但加工硬化程度較高。

圖 2. 318 Ti 和 Mangalloy 合金的應力-應變曲線。

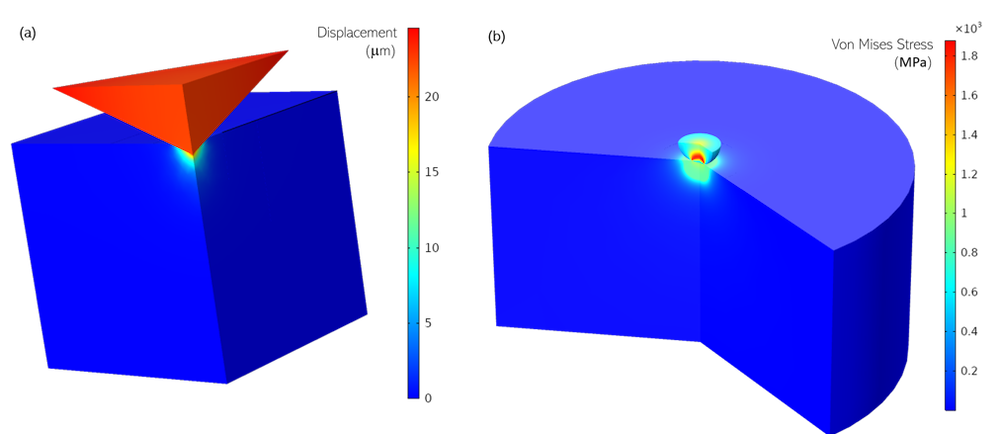

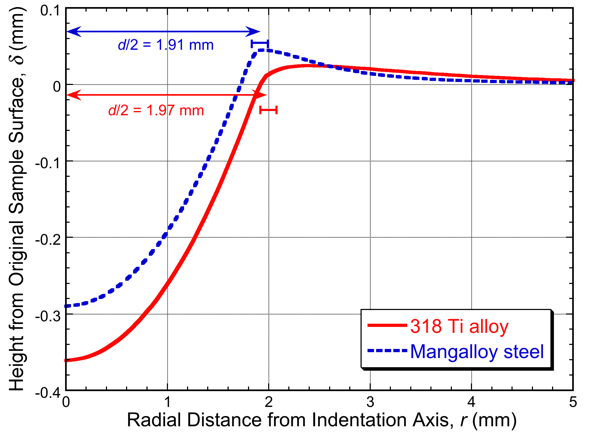

圖 3 顯示了使用 COMSOL Multiphysics 對 318 Ti 合金進行布氏硬度和維氏硬度壓痕模擬的預測應力場。圖 4 和圖 5 分別展示了對這兩種合金進行布氏硬度和維氏硬度測試的相應結果,以殘餘壓痕輪廓的形式呈現。為了將這些輪廓轉換為硬度值,需要判斷在光學顯微鏡下觀察時壓痕的直徑。這其中存在一定的主觀性——或至少取決於成像條件——但圖中已標示了預期值以及估計的誤差範圍。

圖 3. 在維氏壓頭模擬壓痕試驗中施加峰值負荷 5 kgf 時的預測位移場(左圖)和布氏壓頭模擬壓痕試驗中施加峰值負荷 3000 kgf 時的預測馮·米塞斯應力場(右圖)。

圖 4. 布氏壓痕後 318 和 Mangalloy 合金的預測殘餘壓痕輪廓。

圖 5. 使用 4 種不同的載重對 318 Ti(左)和 Mangalloy(右)合金進行維氏壓痕後,沿著長直徑方向預測的殘餘壓痕輪廓。

圖 6 顯示了以此方法獲得的布氏硬度和維氏硬度值。圖中所示的範圍與圖 4 和圖 5 中所示的測量直徑範圍相對應。有幾點顯而易見。首先,儘管這兩種合金的應力-應變曲線差異很大(圖 2),但它們的硬度值卻很相似——當然,這在基於測量方法的預期實驗誤差範圍內。也可以看出,這些誤差範圍相對較大,特別是對於較小的(低載荷)維氏壓痕。對於經常進行此類測量的人來說,這種變化並不陌生。此外,嘗試將這些硬度值轉換為明確的參數,例如屈服應力(使用公式 (3)等相關性),也會產生很大的誤差。對於這兩種合金,所得的屈服應力值約為 800 MPa,這對於鈦合金來說還可以接受(因為它加工硬化很小),但對於錳合金來說則相差甚遠。雖然大多數獲取和使用硬度數值的人都熟悉應該謹慎對待這些數值的概念,但實際上,情況比這還要糟糕一些:以任何方式將其視為定量指標可能非常具有誤導性。

圖 6. 根據圖 3 和圖 4 所示的壓痕直徑資料得出的硬度值。

壓痕塑性測量法

一種可能更有用的測試方法是將硬度測試的最佳特性(快速、簡單、通用)與傳統拉伸測試的最佳特性(即產生完整的應力-應變曲線)相結合。壓痕塑性測量法就是這樣一種測試方法,它是由 Plastometrex 公司的科學家所開發。此方法包含三個非常簡單的步驟:

- 在材料上形成一個球形壓痕(很像布氏硬度測試)。

- 使用整合輪廓儀測量殘餘輪廓形狀。

- 殘差輪廓資料採用基於 COMSOL Multiphysics 應用程式建構器開發的客製化軟體包進行分析。

此方法的基本原理非常簡單,即透過反覆運行壓痕有限元素模擬(使用 COMSOL Multiphysics),直至實驗資料集(殘餘輪廓形狀)與模型預測結果收斂(在系統地改變本構塑性定律中的參數後)。然而,其中存在一些複雜因素,例如解的「唯一性」問題以及最佳測試條件的確定。此外,任何此類軟體包(要想實現商業可行性)都必須能夠快速提供結果,因此收斂過程必須快速且穩健。 Plastometrex 實現的收斂過程確實能夠確保在提供殘餘輪廓資料後幾秒鐘內獲得完整的應力-應變曲線。整個測試過程,包括建立壓痕和測量輪廓,僅需三分鐘。

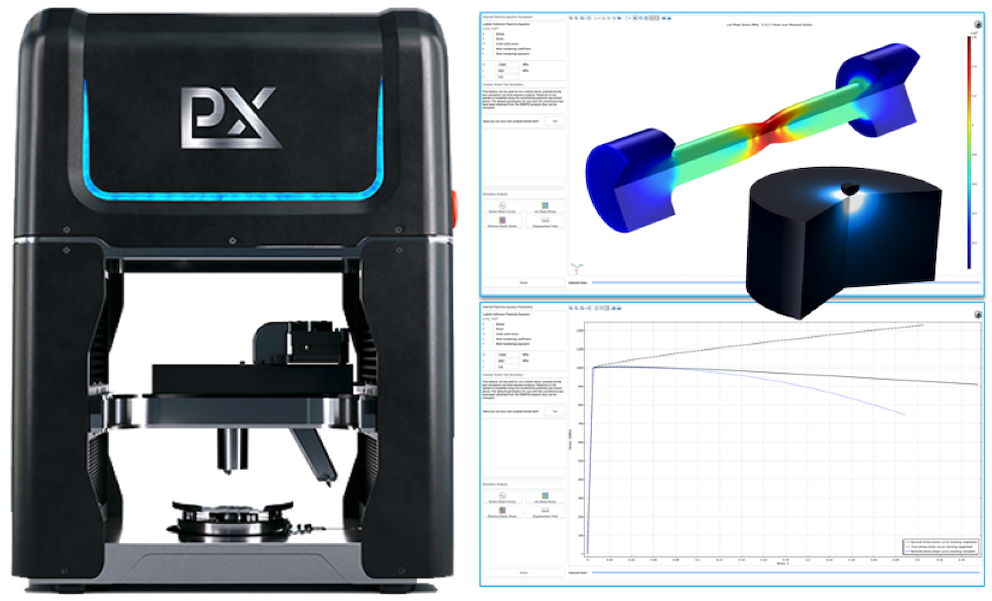

COMSOL Multiphysics® 中的 SEMPID 和應用程式建構器

應用程式建構器的一大優勢在於,它使用戶能夠創建可充分利用 COMSOL Multiphysics 全部功能的獨立應用程序,並且其許可協議允許此類工具的商業化。我們自己的應用程式實現了壓痕塑性測量框架,名為「從壓痕資料中提取材料屬性軟體」(SEMPID)。應用程式建構器在 SEMPID 的開發過程中發揮了核心作用,這主要得益於其豐富的原生開發工具以及與 COMSOL Multiphysics 的緊密整合。 SEMPID 應用程式能夠利用 COMSOL Multiphysics 的多項核心功能,包括結構力學和非線性結構材料模組、其最佳化工具套件以及高級求解器設定功能,從而創建客製化應用程式。如今,該應用程式已成為一家全新公司的基礎,而 Element Materials Technology 是該公司的主要投資者。

SEMPID軟體套件的功能

SEMPID應用程式可以計算真實值和標稱值的應力-應變曲線。此外,它還具備一項附加功能,允許使用者即時模擬拉伸試驗,並捕捉應力-應變曲線頸縮後的部分。提供此功能的目的是為了能夠直接比較壓痕塑性測量法所獲得的應力-應變曲線與傳統單軸拉伸試驗所獲得的應力-應變曲線(當然,後者是檢驗此新方法有效性的最終標準)。

圖 7 顯示了 SEMPID 應用程式的幾個螢幕截圖,以及一張壓痕塑性計的圖片。圖中顯示了一組計算得到的應力-應變曲線,以及在 SEMPID 應用程式內運行的拉伸試驗模擬結果。

圖 7. Plastometrex 公司的壓痕塑性計和使用 COMSOL Application Builder 開發的 SEMPID 軟體工具的螢幕截圖。

壓痕塑性計

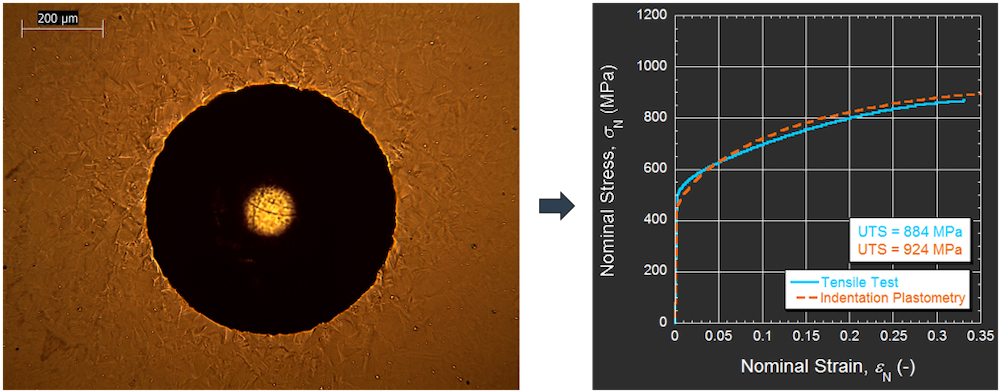

SEMPID 軟體包隨壓痕塑性儀一同出售。該塑性儀為客製化設備,採用預先編程的測試協議,嚴格遵循公司內部開發的保密測試程序,可全自動完成必要的測試步驟。該設備可處理各種尺寸和幾何形狀的樣品,並可容納具有平行側面的實際部件。它整合了電子元件,最大負載能力為 7.5 kN,並配備了整合輪廓儀和客製化的控制軟體。該設備重量輕(<40 kg),結構緊湊,可放置在普通工作台上。圖 8 展示了對 Inconel 718 進行的測試驗證範例,但該方法適用於所有金屬類型。

圖 8. 左側顯示的是壓痕塑性儀在 Inconel 718 試樣上形成的壓痕。右側是 SEMPID 導出的應力-應變曲線與使用傳統機械試驗機實驗測量的應力-應變曲線的比較。

觀看這段簡短的視頻,了解壓痕塑性計的工作原理。

參考

- SK Kang、JY Kim、CP Park、HU Kim 和 D. Kwon,“通過儀器化壓痕試驗確定常規維氏硬度和真實儀器化壓痕硬度”,《材料研究雜誌》,25(2): 337–343 頁,2010 年。